离线编程在实际应用中的局限性主要体现在以下几个方面:

一、技术局限性

模型精度与误差:

离线编程依赖于精确的CAD模型。如果模型存在误差或与实际工件不完全匹配,那么生成的离线程序在实际应用中可能会产生偏差。

工件装配误差、机器人绝对定位误差等因素也可能影响离线编程的精度。

软件兼容性:

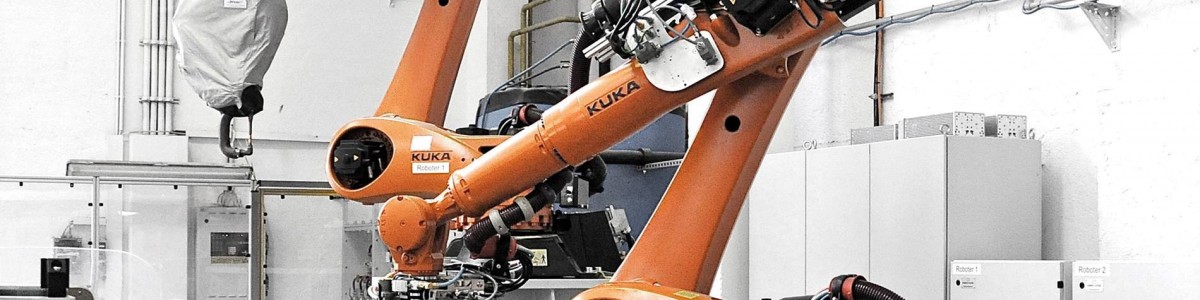

并非所有工业机器人都支持离线编程软件。尽管一些主流品牌的机器人与离线编程软件具有良好的兼容性,但仍有部分机器人可能无法与特定软件配合使用。

不同品牌的离线编程软件之间也可能存在兼容性问题,导致程序无法在不同品牌的机器人之间通用。

复杂轨迹生成效率:

对于某些复杂轨迹的生成,离线编程的效率可能低于在线示教编程。这主要是因为离线编程需要更多的前期准备和仿真测试工作。

二、应用局限性

生产线仿真难度:

离线编程软件在处理整个生产线仿真方面可能存在一定的难度。尽管一些软件提供了生产线仿真的功能,但对于复杂的多机器人协作、物料搬运、工艺流程等模拟可能仍不够完善。

对编程人员要求高:

离线编程需要编程人员具备一定的CAD建模、仿真测试以及机器人编程等方面的知识和技能。这增加了编程人员的培训成本和时间。

软件成本与维护:

一些高端的离线编程软件价格昂贵,且需要定期维护和更新以保持其功能和性能。这对于一些中小企业来说可能是一笔不小的开支。

三、实际操作局限性

现场调试与调整:

尽管离线编程可以在一定程度上减少现场调试的时间,但在实际应用中仍可能需要进行一些现场调整和优化。这增加了编程人员的工作量和时间成本。

紧急情况处理:

在一些紧急情况下,如设备故障或生产线上出现突发问题,离线编程可能无法迅速提供解决方案。此时,可能需要依赖在线示教编程或其他快速调整方法。

综上所述,离线编程在实际应用中存在一定的局限性。然而,随着技术的不断进步和软件的持续优化,这些局限性有望得到逐步解决。同时,离线编程仍然是一种高效、节省时间并减少错误的编程方法,对于提升现代制造业的竞争力具有重要作用。