OLP(Optical Line Protection)在光纤通信和工业机器人离线编程(Offline Programming)中均有应用,其精度受限对两者的影响机制及具体表现有所不同。以下结合技术原理与实际应用场景,分析其对离线编程准确性的影响:

一、光纤通信中的OLP精度受限影响

在光纤通信领域,OLP通过冗余光通道保障传输可靠性,其精度受限主要体现为切换时间延长和传输质量下降,间接影响依赖网络稳定的工业控制或数据传输场景:

1.切换时间超标

标准要求:OLP需在50ms内完成主备线路切换,但精度受限可能导致切换时间延长至数百毫秒。

影响:通信业务短暂中断(如工业控制信号丢失),导致依赖实时数据的机器人或自动化设备误动作。

2.色散与编码限制

技术瓶颈:40G系统中,DPSK/DQPSK编码的色散容限限制传输距离(如DPSK仅支持2.5km),超出后需动态色散补偿(TDC),但TDC速度为秒级,无法满足实时切换需求。

结果:网络稳定性下降,工业机器人接收到的控制指令可能延迟或丢失,导致离线编程任务执行失败。

二、工业机器人离线编程中的OLP精度受限影响

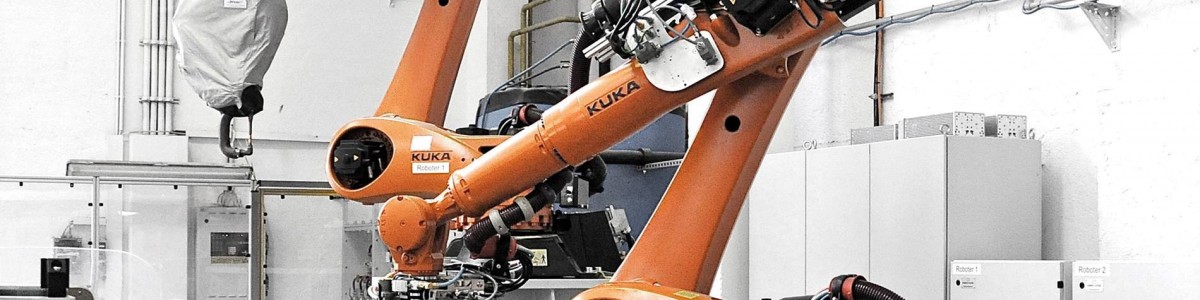

在工业机器人领域,OLP指通过仿真软件预先规划机器人任务,其精度受限直接导致轨迹偏差和任务可靠性下降,具体表现为:

1.模型与校准误差

虚拟模型偏差:仿真环境中的机器人、工具或夹具模型与物理实体存在尺寸或位置偏差(如TCP偏移未校准),导致生成的运动轨迹偏离预期。

实例:焊接机器人因工具坐标系未标定,焊枪实际位置与仿真位置偏差5mm,导致焊缝质量不达标。

2.物理因素未模拟

仿真局限性:软件难以完全模拟电缆运动、关节惯性等物理效应。例如,高负载高速运动时,机器人因惯性无法精确停在预定位置,导致碰撞或任务失败。

场景案例:码垛机器人仿真未考虑电缆缠绕,实际运行时电缆卡住托盘,导致程序中断。

3.传感器依赖与误差叠加

补偿机制:在插入任务中,需依赖接触探针或激光传感器弥补仿真误差,但传感器自身精度(如±0.1mm)可能叠加在模型误差上,进一步降低整体精度。

数据对比:某汽车装配线使用OLP编程时,仿真误差为2mm,传感器补偿误差为1mm,最终实际装配精度仅达±3mm,超出工艺要求(±1mm)。

三、精度受限的深层原因与优化方向

影响因素 | 光纤通信 | 工业机器人 | 优化措施 |

编码与调制 | PM-QPSK可避免色散补偿,但需相干接收技术 | - | 采用高阶调制(如PM-QPSK)或优化色散补偿算法 |

校准与模型 | - | 机器人工具坐标系、TCP偏移校准误差 | 使用激光跟踪仪或视觉系统动态校准,建立高精度数字孪生 |

物理效应模拟 | - | 电缆运动、关节惯性未模拟 | 引入物理引擎(如NVIDIA PhysX)或基于事件的仿真模式 |

传感器误差 | - | 传感器噪声或安装偏差 | 多传感器融合(如视觉+力觉)或定期标定 |

四、结论

OLP精度受限对离线编程的影响具有领域特异性:

光纤通信:主要威胁网络可靠性,导致工业机器人控制指令延迟或丢失。

工业机器人:直接降低任务执行精度,增加碰撞风险与停机时间。

核心矛盾在于虚拟模型与物理世界的映射误差,需通过高精度校准、多物理场仿真及传感器融合提升OLP整体精度,从而保障离线编程的可靠性。