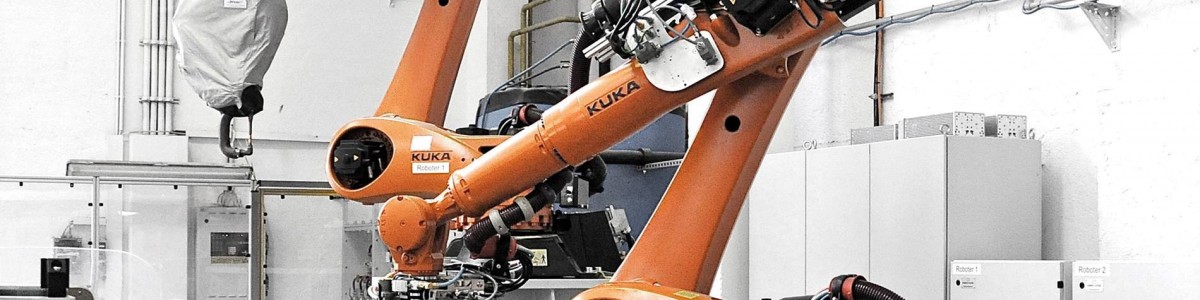

KUKA机器人配备的CCD视觉传感器是其实现高精度操作和智能化的核心组件之一。以下从技术特点、功能应用、集成方式及市场生态四个维度进行详细解析:

一、核心型号与技术参数

KUKA机器人常用的CCD视觉传感器包括9105-ECAT-AXIA80-ZD1型号,其技术优势体现在:

高分辨率成像:采用千万像素级CCD芯片,像素尺寸达微米级,可捕捉0.001mm级别的尺寸差异。

宽动态范围:动态范围达600%,兼容强光(如焊接弧光)与弱光(0.0003LUX)环境,适应复杂工业场景。

光谱响应广:覆盖0.4~1.1μm波长,通过滤色片可扩展至多光谱检测,适用于金属、塑料、玻璃等材质的表面分析。

低失真设计:光学畸变率低于0.1%,确保测量数据准确性。

二、功能与应用场景

1.视觉引导与定位

动态抓取补偿:在物料位置偏移场景中,传感器通过拍摄物料图像,建立平面直角坐标系,计算实际位置与理论位置的偏移量,指导机器人修正轨迹。例如,在汽车零部件装配线上,可将抓取精度提升至±0.08mm。

手眼标定:支持快速工具中心点(TCP)标定,标定时间缩短至10分钟内,效率提升80%。

2.质量检测

缺陷识别:利用模式识别算法检测产品表面缺陷,如金属板划伤、塑料件毛刺、玻璃裂纹等,检测速度达每秒数千帧。

尺寸测量:通过多角度CCD拍摄,结合三维重建技术,可测量复杂几何体的长、宽、高及曲面参数,误差控制在±0.005mm以内。

3.焊接跟踪

激光视觉焊缝跟踪系统:集成激光扫描与CCD成像,实时跟踪焊缝位置,补偿热变形误差,使焊接合格率从60%提升至95%以上,适用于KUKA KR系列弧焊机器人。

三、集成与兼容性

1.硬件集成

光源系统:支持环形光、背光、同轴光等多种照明方式,增强图像对比度。

接口与传输:采用GigE、USB3.0或Cameralink接口,数据传输速率达10Gbps,延迟低于50ms。

防护设计:传感器外壳达IP67防护等级,适应高温、高湿、粉尘等恶劣环境。

2.软件生态

开发工具包:兼容HALCON、OpenCV等图像处理库,提供Python/C++ API接口。

KUKA专属软件:如KUKA.VisionTech,内置预训练模型,支持零代码开发视觉应用。

通信协议:通过EthernetKRL、Robot Sensor Interface(RSI)与KUKA控制器无缝对接,实现实时数据交互。

四、市场生态与供应商

1.国际供应商

EVOPTICS亿纬光学:为KUKA提供定制化激光视觉传感器,适配KR C4控制柜。

基恩士(Keyence):其高精度CCD传感器广泛应用于KUKA的3C电子装配线。

2.国产替代进展

国内企业如成都新西旺、奥普特(OPT)已突破核心技术,推出兼容KUKA的视觉系统,价格较进口产品低30%~50%。

政策支持:随着“中国制造2025”推进,国产视觉传感器在KUKA生态中的占比逐年提升。

五、典型案例

汽车行业:某车企采用KUKA KR210机器人搭载CCD视觉系统,实现发动机缸体自动上下料,节拍提升40%。

物流仓储:在电商分拣中心,视觉引导机器人识别包裹条码,分拣效率达6000件/小时。

医疗领域:KUKA LBR Med机器人结合CCD视觉,辅助进行精密手术器械组装,误差控制在0.02mm以内。

六、未来趋势

深度学习融合:通过集成AI算法,提升复杂场景下的识别准确率(如反光件、透明件检测)。

3D视觉升级:结合结构光或激光雷达,实现三维空间定位,拓展至焊接、喷涂等高精度应用。

边缘计算优化:在传感器端部署轻量化AI模型,减少数据传输延迟,提升实时性。

KUKA机器人的CCD视觉传感器技术已形成硬件定制化、软件开源化、生态开放化的格局,成为推动工业4.0转型的关键技术之一。